请在线提交您的留言,我们将尽快联系您!

近日,清研纳科副总经理魏靖轩受邀参加蜂巢能源第三届工程师日,并作《固态电池干法电极装备技术》的专题演讲,围绕固态电池的发展趋势、干法电极工艺以及关键装备工艺路径进行了系统讲解,分享了清研纳科在装备研发及产业化落地方面的最新成果。

作为新一代电池技术的代表,固态电池凭借其高能量密度、高安全性和长寿命等显著优势,已成为新能源汽车和储能系统的理想选择。然而,其商业化进程很大程度上受制于制造工艺瓶颈。干法电极工艺以其独特优势,展现出与固态电池技术发展路径的高度适配性,被视为加速其落地的关键。

固态电池是一种使用固体电极和固体电解质的电池。传统的锂离子电池使用的是液体或凝胶状的电解质,而固态电池采用固体电解质替代了液体成分。固态电解质同时承担着离子传导和隔绝电子的关键功能,其固态特性使得电池结构设计得以更加紧凑,从而有望实现更高的能量密度和更长的使用寿命。

干法电极工艺以“无溶剂”为核心,省去了溶剂和干燥流程,在性能层面展现出对固态体系的适配性,被行业公认为未来的主流发展方向。

固态电池材料(尤其是高镍正极、硫化物电解质等)往往对溶剂极其敏感,在湿法浆料中易发生副反应,导致离子电导率显著下降。

干法工艺则完全避免了溶剂接触,从根本上消除了此类副反应风险,有助于保持材料结构稳定性,从而提升电池循环寿命。湿法工艺在烘干时,溶剂挥发形成孔隙、粘结剂上浮以及厚极片开裂/卷边等问题,会导致电极/电解质界面阻抗升高,活性物质与电解质颗粒间接触不良,阻碍了能量密度的进一步提升。

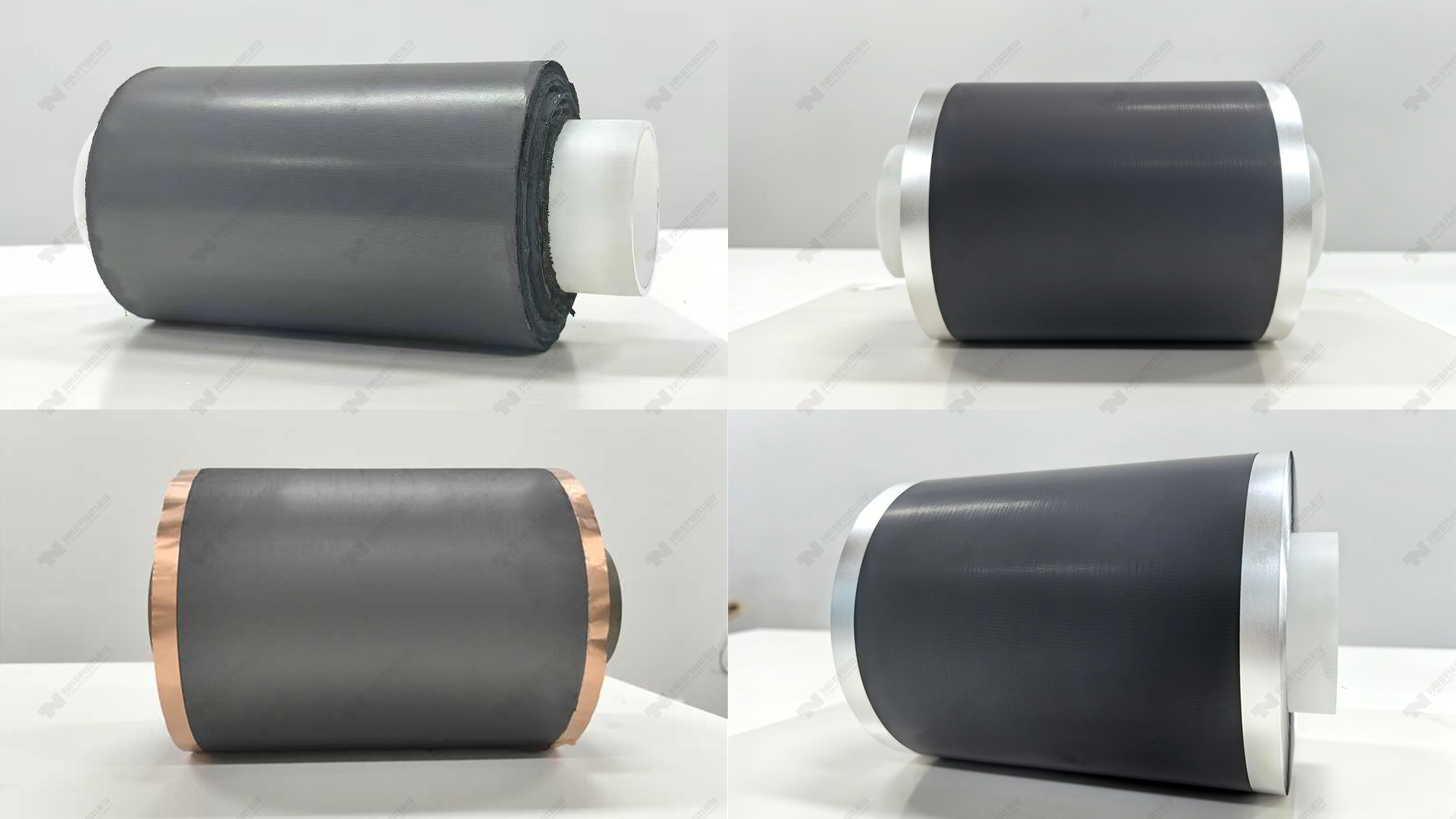

干法工艺的核心在于“辊压成膜”,通过高压辊压一次性将活性物质、导电剂、粘结剂和固态电解质粉末压实成致密的复合电极层。这种工艺能形成更致密、更均匀的微观结构,大幅降低离子传导的界面阻抗。

干法电极工艺具备“流程简、能耗低、占地小、易扩展”的特点,省去了溶剂采购以及烘干、回收系统的巨额投入,非常适合构建高度自动化、模块化的固态电池产线。以清研纳科的干法电极量产方案为例,该方案可以帮助客户节省70%的占地面积,并降低电极制造成本约20%。

固态电池的兴起,是材料体系和制造范式的双重变革。目前,固态电池的生产工艺路线仍在不断探索和优化之中。干法工艺提供了更环保、更高效、更匹配未来需求的路径。

干法工艺凭借其环保性、高效性以及对未来需求的良好匹配,提供了极具前景的技术路径。清研纳科依托多年的技术积淀和持续创新,已构建起覆盖从实验研发到小试/中试验证的干法电极设备解决方案,服务于固态电池的研发与产业化进程。