请在线提交您的留言,我们将尽快联系您!

近日,清研纳科自主研发的锂一次电池用干法电极设备顺利出货。这是行业首台在锂一次电池领域落地应用的干法多辊成膜复合一体化装备,标志着清研纳科在该领域率先完成干法电极从技术突破到实际应用的跨越。

随着智能终端、智慧交通、应急电源、医疗设备等场景的快速发展,锂一次电池市场需求持续攀升,而传统湿法制造工艺正面临高能耗、低效率的双重压力。清研纳科依托在干法工艺与装备研发上的深厚积累,成功推出适配锂一次电池的干法电极设备,为客户带来更高效率、更低能耗、更高性能的制造方案。

在锂一次电池制造中,普遍使用的是湿法涂布拉浆工艺,存在能耗高、生产效率低(湿法涂布速度不超过3m/min)、一致性差(厚度、面密度波动超过±5%)等问题,制约了企业的降本增效与绿色发展。

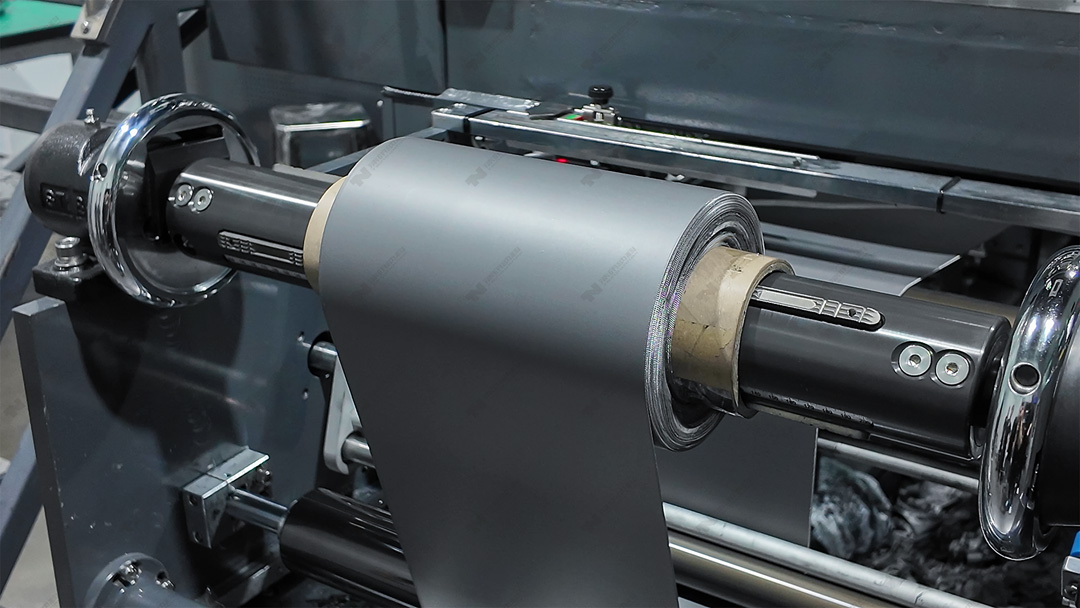

清研纳科干法电极设备,基于创新的粉体成膜技术、无溶剂工艺及高精度集成装备,打通从材料适配到生产效率的关键环节,全面突破湿法工艺瓶颈,为电池制造提供系统化升级路径。

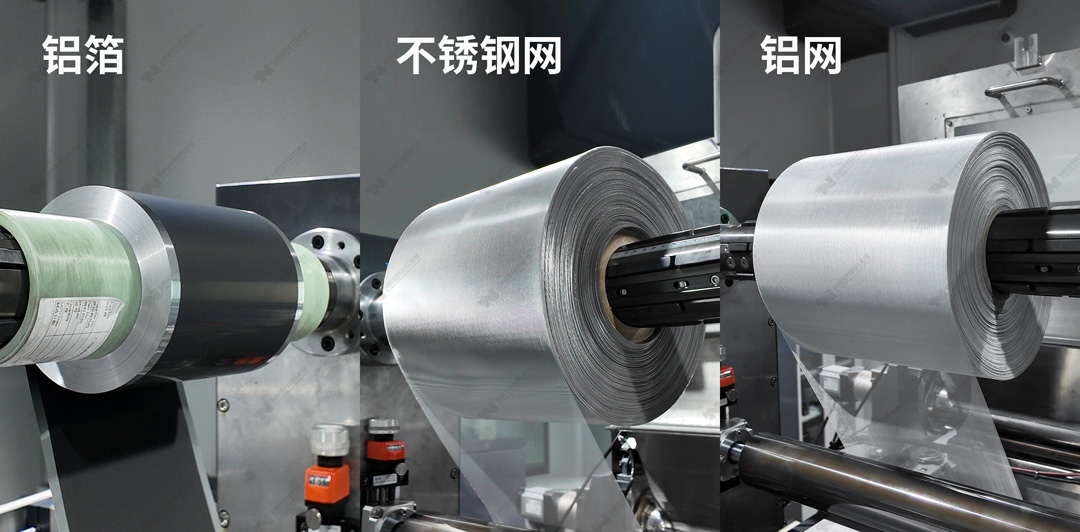

传统湿法需引入溶剂预先混合成浆料,对材料要求严苛,适配性受限。在干法工艺中,MnO₂、PTFE粘结剂和导电剂直接以干粉形式混合,经热压后与集流体(如铝箔、铝网、不锈钢网等)复合,形成干法电极。

湿法制程涉及浆料搅拌、涂布、干燥等多个步骤,能耗高。干法制程只需将混合后的粉体,直接辊压成膜后复合在集流体上,速度可达10m/min以上,产线运行更高效。

湿法工艺中浆料均匀性及干燥速率常影响极片一致性,厚度、面密度波动超过±5%。干法极片压实密度更高,面密度分布更均匀,厚度、面密度波动小于±2%,显著提升了电池能量密度,更适合高性能电池产品制造。

湿法工艺中,溶剂的使用带来VOC排放、安全风险与回收成本。干法电极工艺零溶剂添加,无需烘干和溶剂回收,在降低能耗的同时节省了70%的占地面积;另一方面也杜绝了环境污染,符合绿色低碳制造趋势。

锂一次电池用干法电极设备的成功交付是清研纳科在高端锂电装备领域的又一重要突破,也体现了公司在干法电极领域的技术深度与创新能力。清研纳科干法电极设备为锂一次电池制造提供了全新的高效率、低能耗、高一致性的电极制造路径,以干法技术引领行业的创新变革。